Alors même que la logistique urbaine passe de plus en plus par le vélo, que certains particuliers ou artisans s’efforce de se désintoxiquer des énergies fossiles, se posent les questions de la capacité de charge, et de la flexibilité dans le choix du véhicule. Si le biporteur et le triporteur conviennent à ceux qui sont très souvent chargés (mais pas trop) et qui préfèrent voir le chargement en question et la largeur de leur véhicule pour se faufiler sans friction, un autre choix peux être pertinent dans bien des cas, celui des remorque, auquel est essentiellement dédié cet article.

La remorque a avant tout cet atout qu’elle est détachable, et permet donc un véritable retour à vide, un stockage indépendant, peut être prêtée ou permutée d’un vélo à l’autre, même un vélo non-motorisé si la remorque a son propre moteur. On ne s’interdira pas, évidemment de l’atteler à un vélo cargo, et de se donner ainsi une capacité de charge qui rivalise avec une break ou une camionnette. Encore faut-il une grosse remorque.

Le modèle Carla Cargo

On a presque tous vu ou entendu parler du modèle Carla Cargo, développé outre-Rhin. L’essentiel du modèle est open source, ce qui n’a pas empêché l’émergence d’une société spécialisée dans sa construction. Ce fait est suffisamment notable, puisqu’il contredit jusqu’à aujourd’hui l’idée que l’open source n’a pas de modèle économique viable. Il serait intéressant de savoir comment les membres de cette équipe voient ce défi, mais on peut parier que la confiance, la transparence, la réparabilité et l’éthique de la non-propriété intellectuelle savent convaincre les acquéreurs. Ses caractéristiques et performances certainement aussi, si on regarde de près. Avec une capacité de charge de 200 kg et 1650x 650mm d’espace libre et un système de freinage inertiel, il peut rendre bien des services, en particulier pour de la livraison urbaines. Il existe en versions simple et motorisé.

Le modèle de la charrette

Similaire à ce modèle en certains points, la CHARRETTE a été développée et documenté par l’association Véloma, à Bressuire, dans les Deux-Sèvres, avec le soutien financier de l’ADEME. Il est également open source avec les plans accessible donc, sur sa page web dédiée. Le modèle d’origine est conçu avec une dimension intérieur de 1650×650 mm également, avec des ridelles de 350 mm de hauteur. Dans les deux cas on peut donc charger en longueur deux demi-palettes Europe, puisqu’elles mesurent 800×600 mm. Ce châssis peut quant-à lui porter jusqu’à 300 kg de charge. De même, il dispose de son freinage inertiel, et peut être motorisé. Dans les deux cas aussi, c’est le timon qui abrite le mécanisme qui capte les différences de vitesses entre remorque et véhicule tracteur, combinant ainsi la coupe du moteur et l’activation du frein. Un tel système permet que la remorque soit autonome en puissance, elle ne pousse pas le vélo, ainsi sa puissance électrique peut dépasser largement les 250w sans limitation légale, un soutien décisif pour de lourdes charges.

Comparaison Charrette / Carla

Les modèles ainsi considérés semblent donc presque identiques, mis à par la différence de capacité de charge non négligeable, de 100 kg supérieure. Mis à part l’esthétique, y a-til des différences notables ?

À y regarder de près, la principale différence est la garde au sol, et la hauteur des ridelles. La Charrette a une garde au sol de 195 mm contre 154 mm pour la Carla. Les ridelles de cette dernières mesurent 130 mm de haut, contre 354 mm pour la charrette. (Dans les deux cas la mesure se fait du haut des tubes du châssis à au haut des tubes horizontaux de ridelles, ie sans soustraire l’épaisseur du plateau). Les conséquences de telles configurations : le centre de gravité de la Carla est 40 mm plus bas en charge, si on néglige le poids de la remorque elle-même. le risque de se heurter à un obstacle, trottoir notamment, est par contre accru par rapport à la Charrette. Par ailleurs les roues arrières de la Carla dépassent des ridelles contrairement à la Charrette, qui peut ainsi plus facilement transporter une charge dépassant la largeur desdites ridelles, en posant simplement et fixant simplement la charge sur celles-ci. La hauteur des ridelles de la charrette est telle que son centre de gravité à vide permet aussi de la stocker sur son arrière, prenant ainsi bien moins de place au sol.

Une dernière différence repose dans la configuration des tubes et la modularité des designs. La Carla est faite en tube ronds et cintrés dans sa version commerciale, et propose des modules à y fixer, moyennant finance. La structure de la charrette est quant-à elle construite exclusivement avec des tubes carrés de 25x25mm, dans lesquels on peut facilement télescoper des tubes de 20×20, ou encore des ronds. Rien n’empêche de prévoir à l’avance de la fabriquer avec des trous et écrous soudés pour permettre à des vis de maintenir stables les tubes emmanchés dans ceux de la charrette. A partir de là l’imagination est reine. Certains maraichers en ont déjà fait des stands de vente de légumes, Véloma y a joint un sound system, un toit fait de panneaux photovoltaïques, un four solaire parabolique, un haillon de chargement de transpalette….

On peut considérer que chaque remorque reflète l’urbanisme d’où elle a été conçue. La Carla sera légèrement plus stable dans les virages, pour une messagerie performante dans des zones urbaines vastes dotées de rampes parfaites pour passer de la route aux pistes cyclables sur les trottoirs (on pense à Berlin typiquement) , tandis que la charrette sera plus versatile en cas de trottoir ou obstacles à traverser, plus adaptée à un usage rurale ou péri-urbain, avec la possibilité d’y charger des formes et dimensions plus variées. Chacune a ses avantages dans des contextes exclusifs. On peut garder à l’esprit que dans de nombreux lieux la voirie reste peu conçue pour le vélo, les rampes de trottoir sont rares, ou pentues, et requièrent donc une garde au sol plus importante, quitte à ralentir légèrement dans les virages en cas de risque de bascule. Combinée à la modularité des emmanchements de tubes carrés et ses infinies possibilité, on peut définitivement dire que la charrette gagnerait à être mieux connue.

Une dernière considération digne d’attention porte sur l’évolutivité des deux projets. Si la Carla était conçue au départ en tant que véhicule open-source, on peut regretter des manques à sa documentation. Celle ci ne renseigne absolument rien sur le mécanisme actuel du timon visant à faire tampon entre le véhicule tracteur et la charrette. Un carter le cache, littéralement une boîte noire, on est en droit de s’interroger sur les motifs de cette opacité. La version documentée est ancienne est rustre, il s’agit d’un emmanchement de tube sans roulement, avec les frictions, bruits et usures qu’on peut deviner. La charrette articule quant-à elle les deux parties du timons avec un roulement linéaire.

Des essais ont été menés par Véloma pour un capteur de force avec asservissement PID du moteur, mais sans succès importants. Le pilotage se fait jusque-là avec une manette de gaz et une coupure par bouton poussoir si la charrette commence à pousser le vélo. Ce pilotage est plus intuitif qu’il n’y paraît, on trouve facilement la prise en main adéquate de la manette. Mais la combinaison du frein inertiel, du bouton de fin de course actionnant le frein moteur et de la manette de gaz conduisent certains conducteurs maladroits à l’équivalent d’une surréaction oscillatoire, avec quelques à-coups dans l’accélération. Il faudrait un travail d’ingénierie permettant à la fois une amplitude de course dans un sens pour la régulation de la puissance du moteur, et la course déjà existante dans l’autre sens (celle amortie par le ressort pour la régulation mécanique du freinage, déjà opérationnelle et largement satisfaisante). Le modèle reste perfectible, bien que satisfaisant.

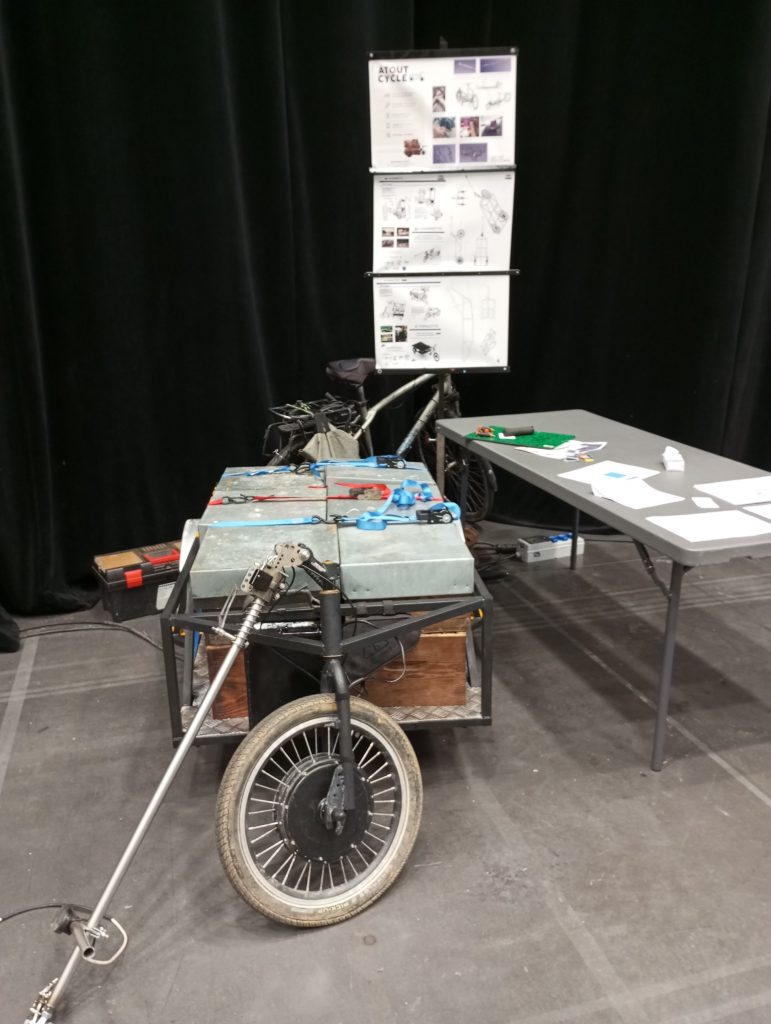

Si les deux modèles restent conçus et dimensionnés pour deux demi-palettes europe, rien n’empêche avec un peu de travail de revoir les plans et de s’adapter. Ainsi du sound system ci-dessus, re-haussé, ou du modèle fait par mes soins ci-dessous, le premier, pour de l’apiculture, car il permet de charger deux ruches en largeur.

Cela équivaut de fait à une palette Europe. Pas très pratique pour se faufiler en ville, cela ne pose pas de soucis puisqu’elle est conçu pour usage champêtre et tout terrain. Avec 1500 watts, une batterie de 48V13A, des roues arrières à toute épreuve (axes d’acier plein de 15mmm, roulements en céramiques, rayons inox, jantes Kargo II à œillets, disques de frein de 203mm de diamètre) un pneu tracteur Schwalbe Pick-Up, cette remorque ne fait pas la timide dans l’effort. Seule limite, elle patine dans les côtes enherbées.

Cet usage tout terrain et versatile invite à repenser aux charmes et défauts de l’inox. Cette charrette est elle en acier, et a été bien plus longue que j’imaginais à peindre. Il est certes possible de passer par une entreprise de peinture industrielle pour un résultat plus durable, au polyester. Mais toute modification, soudure, perçage du châssis suppose de toute façon de repeindre par dessus, ce qui ne serait pas le cas de l’inox, qui sera par contre plus difficile à re-percer à la main. En conclusion, il est préférable de bien réfléchir à la modularité attendue de sa remorque, avant de la construire ou faire construire.

(Merci encore à Véloma pour les images tirée du site charette.bike, et à Véloma et Adrien pour le timon inox que je n’aurais pas eu le temps de finir avant l’exposition du 3ème salon des véhicules intermédiaires, en décembre 2024 à Laval.)